本文由:CIO发展中心根据美的集团流程IT供应链系统部长张小懿访谈整理

在“互联网+”的浪潮下,“工业4.0”已经成为制造业的一个流行概念,智能制造成为工业4.0的核心。那么,如何让智能制造助力制造业产业升级将是第四次工业革命的重中之重。

“IT之道CIO QQ群(群号:129918886)”特别邀请美的集团流程IT供应链系统部长张小懿先生和我们一同分享“工业4.0时代的制造新思维——美的集团智能制造信息化实践与规划”的建设历程及效果展示。

张小懿先生

自大学毕业后,在机械工程领域从事了两年,后出于对IT行业的热爱从而转行,1998年加入戴尔中国IT部,从网络工程师做起,经历了IT的各个领域,曾任职戴尔亚太区供应链IT总监。2007年加入联想集团,曾任职联想集团IT高级总监,主要职责是进行联想收购IBM PC部门后的业务流程、IT系统的变革、迁移以及整合。2010年8月加入美的集团至今,现任职美的集团流程IT供应链系统部长。

美的集团

美的集团是一家以家电制造业为主的大型综合性企业集团,于2013年9月18日在深交所上市,旗下拥有小天鹅、威灵控股两家子上市公司。

目前,美的集团员工人数10.8万人,旗下拥有美的、小天鹅、威灵、华凌、安得、美芝等十余个品牌。拥有中国最完整的空调产业链、冰箱产业链、洗衣机产业链、微波炉产业链和洗碗机产业链;拥有中国最完整的小家电产品群和厨房家电产品群;在全球设有60多个海外分支机构,产品远销200多个国家和地区。

2015年,美的集团整体实现销售收入1384亿元。

一、美的集团智能制造信息系统的创造背景

IT系统很大一个程度反映的业务的情形,美的集团是采用事业部制的,2013年以前还有3个二级集团,内销主要是渠道代理制,采用储备、压货式营销。

这样就造成美的集团的原IT系统非常分散,而且前端、后端系统之间打通不足,信息断点多。主要的问题有以下几点:

(一)系统分散、业务流程不统一,数据不统一,管理及风险管控不一致

(632前IT架构)

(二)信息断点多

1.产、销断层,工厂生产没有紧贴市场需求,造成整个渠道库存大;

2.产、购断层,缺料、呆滞情况都比较严重,也不可避免地影响了与供应商之间的合作;

3.产品流通断层,工厂、基地仓、中心仓、渠道仓各自为战,物流成本高。

(三)制造执行信息化不足

美的集团部分工厂从2008年开始实施MES,主要功能停留在上、下线扫码,关键零部件扫码追朔,在线品质数据采集,没有进一步深化。

(四)第四次工业革命的到来

工业4.0以及中国制造2025激发了美的集团各事业部智能制造信息化的需求,制造作为美的集团的核心能力需要进一步提升。

二、美的集团智能制造信息系统的规划思路

美的集团2013年提出了“一个美的、一个体系、一个标准”的战略,流程IT承接这个战略提出了相应的“632” 规划(6大核心系统,3个管理平台,2个技术平台),并且在2016年初基本完成,实现了业务流程、IT系统、主数据以及数据标准的基本统一,也形成相应的治理机制。

(632后IT架构)

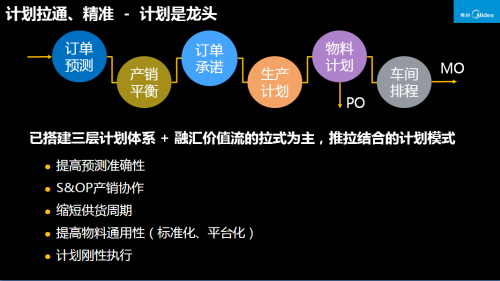

智能制造信息化主要就是端到端信息流要通畅、透明,建立S&OP产销协作业务模式以及相应的IT系统,结合业务变革的订单制以计划为龙头,拉动生产、采购、配送的各个环节。

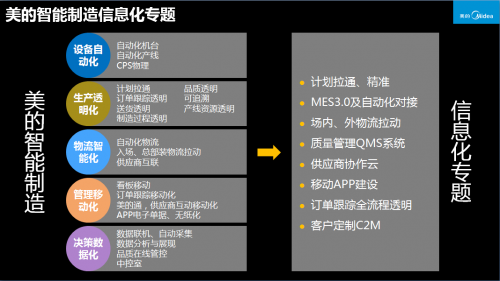

2014年底专门针对智能制造做了一个规划:向价值链延伸、深化联机应用,并总结了8个专题,并且按步骤逐步实现。

1.计划拉通、精准

2.MES3.0及自动化对接

3.场内、外物流拉动

4.质量管理QMS系统

5.供应商协作云

6.移动APP建设

7.订单跟踪全流程透明

8.客户定制C2M

三、美的集团智能制造信息系统的构架

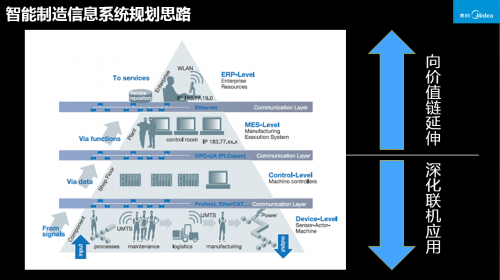

整体架构就是“632”规划实现后的架构。整体的策略就是在“632”项目基础上向价值链延伸,并深化联机应用。

(一)计划以及物流拉动

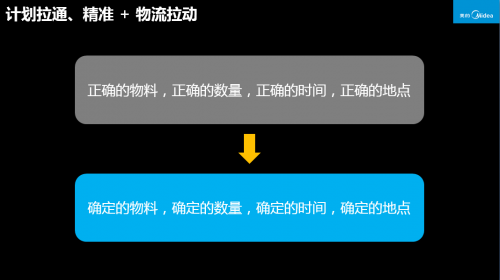

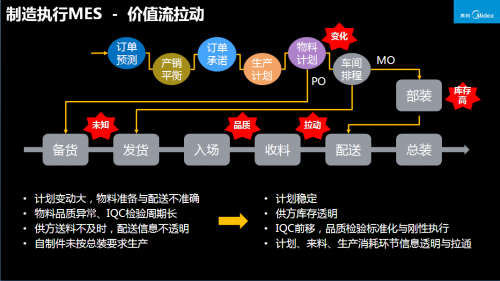

整个制造执行端的提升是以计划为龙头,关注上、下游,总、部装的物流拉通。通过计划的准确、刚性执行以及拉动,提升物料配送的精准性。

以前计划和物流拉动追求的是正确性,只要正确,资源浪费点能够保障生产也是可以的,造成库存很大。现在追求的是确时间、地点、数量等等都确定下来,并刚性执行,效率提升很多。

具体IT系统是通过APS+MES物流拉动模块来支撑。APS采用Oracle的产品+ 定制方式,MES都是自主开发。

整个产销衔接的稳定牵涉的部分很多,要解决好这个问题需要营销、采购、制造、研发各个领域的精诚协作。现在系统基本能够做到全流程支撑产销协作,并透明展现各个环节的执行情况。集团各事业部每两周的产销协作会也直接采用系统数据。

此外,还在继续优化的三点有:

1.以销定产的抢单模式,将后端的产能实时发布到营销端,客户可以根据市场情况下单,畅销产品采用抢单模式;

2.工厂排程到模具、夹具,现有模式是排到机台,但是发现很多的交付瓶颈不在于机台的产能,而在于模具、夹具的产能;

3.供应商协作的进一步打通,提升价值链的透明性,如产能锁定,供应商物流车辆与工厂车辆排程的对接等等。

(二)联机

工厂内的CPS物理信息系统的连接,美的这几年采用了很多自动化产线、自动化设备,精益制造也对老机台的联机提出了很多需求。新的设备好办一些,一般都能够通过厂家提供的协议联机,旧的就得想各种办法来改造了。

另外一个挑战是PLC的种类繁多,去年统计整个美的集团有30多种PLC设备,对MES的联机对接是个很大的挑战。后来出台了一个PLC及设备采购的规定,如果需要联机的话必须是预设的几类设备,或者提供联机协议。同时美的自己也开发了一款PLC板卡,基本能够满足内部联机的要求。

前期联机,主要是为了取得在线品质数据以及对机台设备状态的管理,进行在线品质管控以及触发停机,输出OEE报表等。

现在美的开始关注两个方面:一是产线换型转产时间的缩短,另外一个是工艺参数的存储、分析、优化,最终做到自动调整。如注塑机,每次换一个模具都需要有经验的工人来调整、试机,时间很长,而且也不一定是最优参数,把历史的工艺参数都存储下来,通过统计学分析以及工厂的人工分析,找到每个模具、机台的最优参数,转产时直接写入机器或者在屏幕上显示,由工人输入即可。

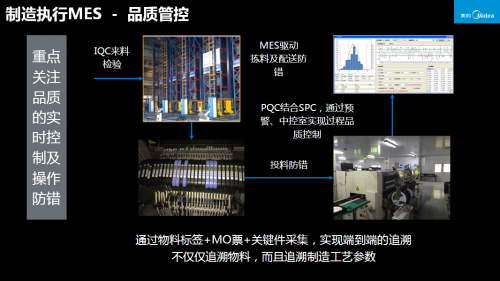

(三)在线品质管控

制造品质的提升是智能制造的核心诉求之一,也是MES的核心模块。前期美的做的主要是PQC模块-品质数据在线分析,SPC在线管控等,去年增强了IQC和OQC模块,不合格的物料不允许上线,不合格的成品不允许中转。

另外一个最重要的提升是直接在制造环节预防出错,而不是事后追溯或者被动停线。

举个例子,电子工厂的品质提升,通过市场售后服务数据分析家用空调前几年的故障里面26%是由于电控板造成的,而电控板问题里面的一半是由于用错元器件造成的,因为电子物料都很小,所以人工上料的时候很容易搞错。去年美的做了一个电子MES项目,从入场IQC开始,到仓库的智能货架,到AGV小车运料,料盘扫码防错,贴片机物料确认+异常自动停机,整个把错料这个事情给防住了。

整个品质实现在线管控,而且追溯的功能也大大加强,尤其是自动化产线,追溯更重要的是各个机台的工艺参数以及运行数据。

(四)供应链协作

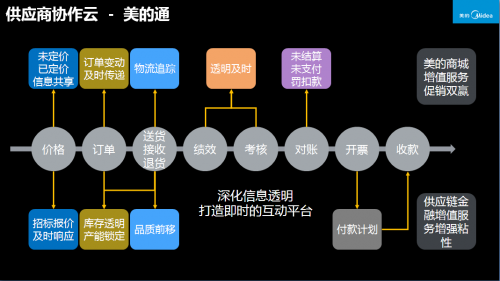

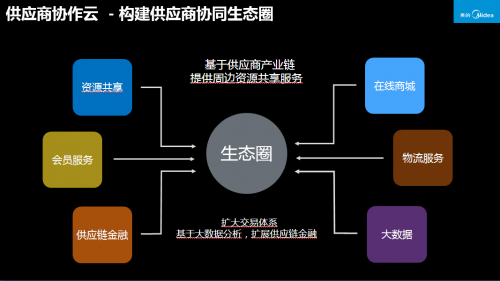

上下游联通,强化供应链协作。美的基于原来的供应链Portal,开发了一个移动应用叫做“美的通”,部分常用的功能已经全部移动化,到今年8月版本即可实现整个供应商生命周期管理的移动化。

同时很多增值的功能也可以扩展进去,现在美的供应商金融,美的安得物流都已经实现对接,供应商对这些增值服务也非常的欢迎。

预计整个美的供应商协作云到今年年底推广给美的所有供应商使用,交易额预计在100亿-300亿之间。后续美的供应商使用效果好的话可以向供应链纵深扩展。

(五)移动化以及信息展示

移动化以及中控台,以前的工厂现场管理主要是靠车间巡视,层层上报,信息交流不畅,纸质化的单据也造成信息录入系统滞后,车间到处是白板看板,不仅无法实时掌握工厂实时情况,资源也造成浪费。前端营销端想要知道订单交付状态也要到处打电话或者到现场去看,外销有很多“跟单员”做的工作都不增值。

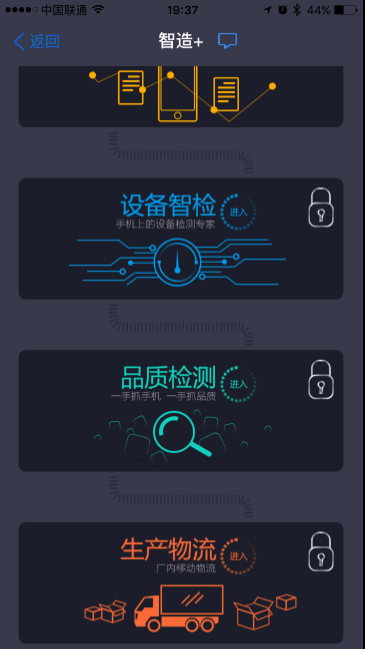

2014年下半年开始我们着重关注移动化、无纸化、透明化的建设。现在整个订单交付状态,工厂的生产状况都通过信息化手段掌握-工厂现场采用电子看板或者声光电设备展示,工厂计划、生产管理部门在中控室上班,工厂管理者通过移动设备管理工厂,业务员、客户通过“美的通”或者微信跟踪订单交付状态。

这个是移动化订单跟踪,通过微信、美的通APP直接发布给美的集团的海外客户,客户直接在手机上跟踪他们的订单,就不需要外销跟单员做无用功了,可以关注增值的营销活动。

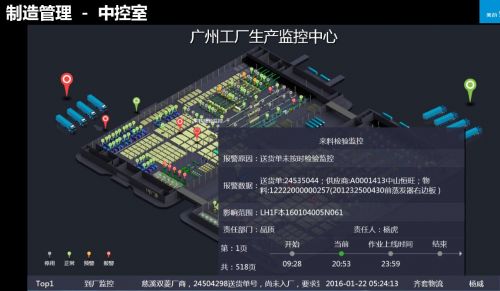

(美的家用空调南沙工厂的中控室)

各个状态,报表,预警都在中控室上展现。绿色的是工厂的车辆以及卸货位的管理。每一个物流的车辆都只给相应的一段时间才能入场,并指定卸货位。

具体的预警信息也直接展现,工厂计划、生产管理等部门人员直接在中控室办公,预警信息直接处理,生产部长、工厂厂长等管理层手机会接收到严重预警信息。

其他的专题如C2M牵涉的业务流程、IT系统变革和改造比较多,美的正在努力实现中。

四、美的集团智能制造信息系统的效果

美的集团智能制造信息系统整体效果不错:

营销端采用了贴近用户的订单制,并且与后端计划、交付协同后,整个营销模式变革效果明显,客户满意度、库存、效率、回款等指标的提升都很大,当然这个主要是业务变革的功效,系统起了支撑的作用。

制造端,实施了整个智能制造的工厂的整体原料库存下降了80%以上,计划变动率由40%以上降低到15%以内,交付更加平稳。

整体制造效率提升,在产量不变的情况下与物料配送及上料、仓储、机台巡视等相关的岗位减员20%以上。

同时品质提升明显,以电子车间为例,只要按照规范操作,那么料盘用错的问题都得到杜绝,整体品质的数据统计及分析也都由手工转变为系统,而且部分关键制程实现了在线品质管控。

透明化使得工厂各级管理层、外销的业务员更能专注与增值的工作,效率也得到提升。

无纸化不仅仅使信息更加实时、准确,光打印机及耗品、打印及录入人员、纸张等的节约一个基地一年都在几百万。

美的空调自动化工厂智能制造的实景视频:

http://news.wesend.tv/wd/?sd=44118&from=timeline&isappinstalled=0