本文由CIO发展中心根据赛力斯汽车数字化智造部部长刘银在“数海深航——AAIDA2023汽车行业数智化转型峰会”活动上的分享整理。

从作为数字化技术需求方的汽车行业来看,数字化技术贯穿汽车行业的制造、生产、营销、管理、运维以及后续服务等各环节,同时从汽车生产制造端的数字化转型来看,其目的是为实现柔性制造、智能化研发与生产、降本增效以及解决行业转型面临的挑战等应用。

在“数海深航——AAIDA2023汽车行业数智化转型峰会”上,赛力斯汽车数字化智造部部长刘银带来专题分享,一起来看赛力斯怎样用优化模型来打造数字孪生的智能运营。下文为演讲实录。

刘银 赛力斯汽车数字化智造部部长

各位同仁大家好,我是刘银,非常高兴有这样一个宝贵的机会,向各位分享赛力斯汽车在数字化转型领域的实践和规划。前面几位演讲嘉宾都是IT领域的专家,我实际上来自制造领域,是业务部门,那接下来谈谈,业务视角是怎么看待企业数字化转型的。

首先介绍一下赛力斯汽车:

赛力斯集团股份有限公司(以下简称赛力斯)以推动汽车能源变革、创享智慧移动生活为使命,始创于1986年,是一家以新能源汽车为核心业务的科技型制造企业。集团业务涉及新能源汽车及核心三电(电池、电驱、电控)、传统汽车及核心部件总成的研发、制造、销售及服务。赛力斯建有三大智慧工厂,2023年底将建成一座超级工厂,建成后三座工厂预计将达到产能100万辆。

赛力斯的数字化

赛力斯以满足客户对汽车的极致体验为核心,通过数千台自动化智能装备布局,融合AI视觉、大数据等先进技术,实现关键工序100%智能化、多车型柔性透明生产。

智能制造:赛力斯一直把智能制造作为制造领域的不断追求,投入了大量的自动化设备,融合AI、视觉等大数据的先进方式,实现了关键工艺100%智能化、多车型的柔性透明生产。在冲压车间的全自动阳光检测、焊装车间的AI视觉涂胶,不需要人工观察,可直接应用计算机视觉识别并从现场直接联控,如发现问题可立即停线保证产品质量。

数字化质量:从设计到售后,从零件到整车制造,采用仿真、在线监测、AI监控和云计算等各种方式实现全过程质量数字化管理。

在数字零件板块,我们会直接获取供应商端零件的相关制造数据,把零件和车之间进行场内绑定,形成一件一档。在制造过程中,借助工业互联网从第一台车上线开始,全部的工艺参数和产品特性都会进行数据采集并建成一车一档,基于这些数据形成对过程能力的监测。最后车辆出厂之后,也会在保护顾客隐私安全的前提下,获取核心零件的日志,对这些数据实时监测,实现故障预警和远程诊断。

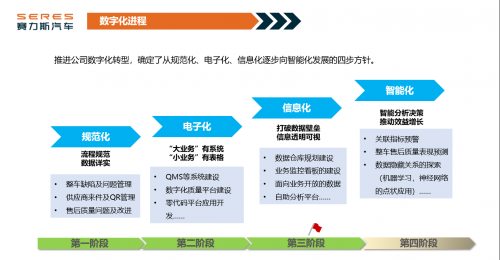

数字化进程:在赛力斯探索数字化的过程中,也总结出了自己的四步方针,推进公司数字化转型,从规范化、电子化、信息化逐步向智能化发展。

第一步是规范化,是对业务的要求,我们要求业务流程要规范、数据要详实,这样才具备做数字化的基础。第二步是电子化,“大业务”有系统,“小业务”有表格,通过系统和平台的建设,把我们线下运行的数据转化为计算机能够处理的电子数据。第三步是信息化,此阶段就是把电子化的数据整合起来,打破数据壁垒信息透明可视。第四步智能化,整个数字化转型的最终阶段,能够实现智能分析决策,推动效益增长。

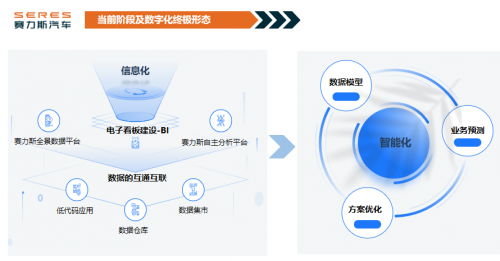

当前阶段及数字化终极形态:通过数据仓库、数据集市等多种工具,实现数据的互通互联,同时赛力斯也打造了全景数据平台和自主分析平台,面向广大的业务人员,让他们以最低的成本接触到数据,依据数据去做相关的电子看板。

APS高级计划与排程

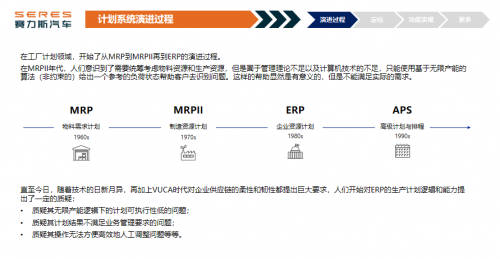

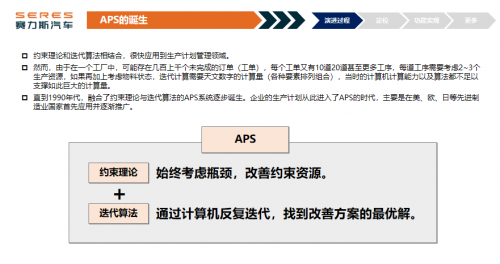

计划系统演进过程:在工厂计划领域,计划系统从MRP开始,经历了MRPⅡ、ERP的阶段,最终形成APS。直至今日,随着技术的日新月异,再加上VUCA时代对企业供应链的柔性和韧性都提出巨大要求,人们开始对ERP的生产计划逻辑和能力提出了一定的质疑,质疑其无限产能逻辑下的计划可执行性低的问题;质疑其计划结果不满足业务管理要求的问题等等。这个问题产生的同时,约束理论也诞生了。

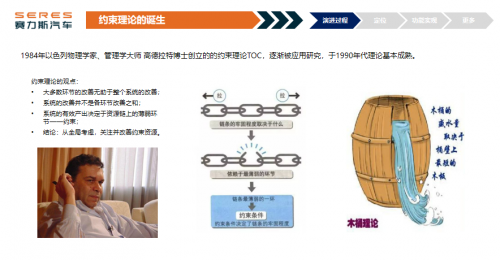

约束理论:这个理论基于一个核心观念,即在任何管理系统中,都存在一些约束性的因素或瓶颈,它们限制了系统整体的效能和产出。通过识别和优化这些约束,企业可以显著提高其运营效率和盈利能力。它已经成为现代运营管理和供应链管理领域的重要理论基础之一,为企业提供了一套有效的管理工具和思维框架,帮助它们在复杂多变的市场环境中保持竞争力和持续改进。

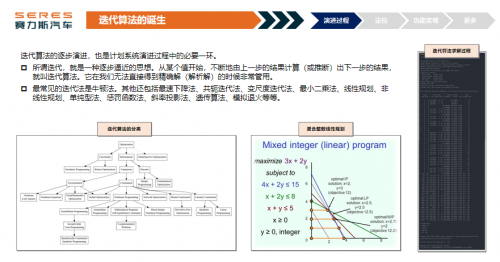

迭代算法:约束理论产生的同时,我们的迭代算法也产生了。迭代算法的核心点就是当一个复杂性问题没有办法一下子给出解析点的时候,可以先给它一个初始值或初始解,由上一步计算结果指明方向,再往下一步去迭代,通过无限迭代的方式,找到接近最优解的一种方式。约束理论和迭代算法的整合,就形成了APS高级计划与排程,我们也是很快的应用到了生产计划管理领域。

APS的定位:APS定位有三个阶段:第一个手工执行阶段,依赖手工,依赖经验,效率低下。第二个是信息化阶段,大幅提升人工效率但决策判断依赖人的经验,本质上是给手和脚添加了工具。第三个是决策优化阶段,APS可替代人的决策,形成企业的决策大脑,从本质上改变企业生产管理模式,帮助企业进行资源决策优化。决策优化就是将有限的资源进行合理的分配,以达到目标最优。

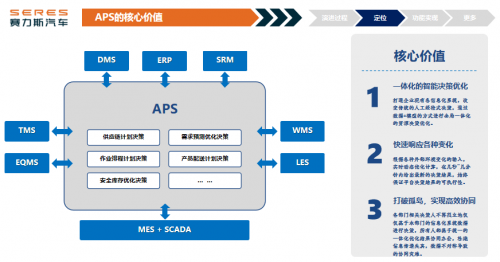

APS核心价值:决策优化的APS到底是什么?传统的业务系统是人把业务强制的逻辑用代码表达出来,但是决策优化的系统不是这样,决策优化的系统是你告诉系统我有什么、我要什么、我的目标是什么、中间有哪些约制条件,这些条件你是不能碰的,最后由系统告诉你最优解。那么哪种情况是最好的解?怎么分配资源是最好的解?这一部分就交由迭代算法去完成。

APS目前为止在我们的作业排程板块使用,事实上现在的APS和我们DMS、ERP、SCM、整车制造相关,还有物流相关系统相连,未来基于APS的决策优化,只要我们有足够的模型,那届时这将是一个真正的工厂智慧大脑。

生产计划-业务流程变化:下图可以看到我们整个生产计划的历史状态。所有的排产过程全部都是手工操作,但是有了APS之后就会发现,从销售公司录入ERP开始,到后面主计划的生成,包括序列的生成,以及计划物流部门对于物料的需求,全部都是自动生成了。

极致柔性-数字人力

我们在重庆有三个工厂,它们的订单量都是以销定产,众所周知,市场的变动是非常剧烈且多变的,可能这个月某一车型它的销量还很高,但下一个月突然之间就没有了,然后另一车型突然之间又爆火销量增加,这时候又需要大量的人力资源。但资源的调配要有足够的人性和柔性,这就体现了极致柔性的数字化人力项目的重要性。它能够站在制造体系的角度,把工厂、车间、产线的人力资源全部拉通。可以根据已有的人工、员工的技能矩阵,结合生产计划及员工出勤信息,将多个工厂间的现场员工进行整体资源调度,实现最大化满足生产运营,且整体人员运营成本最低。

数字人力优化模型概览:整个数字人力的优化模型基本上分为四部分:

第一部分是静态数据,包括员工的基本信息、技能矩阵、岗位定编基础表。第二部分是动态数据,包括生产计划、人员实际出勤天数和人员请假信息。第三部分是约束规则,包括员工可工作工厂的限制,还有员工技能的岗位轮岗。最后是优化目标,最大化的满足生产计划,在满足生产计划的情况下,用工成本最低;同一个物理岗位上跨天尽可能让同一个人干。基于这些数据约束规则和优化模型,最终我们可输出月度的人力资源计划、日度排班计划、培训/后勤建议和人工干预。

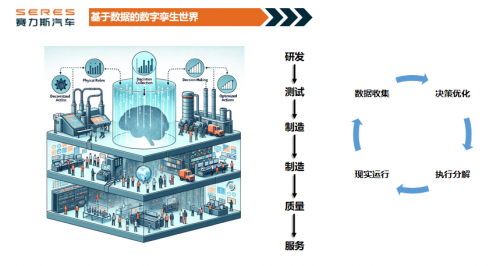

用决策模型去担当我们整个业务运行的大脑,实现基于数据的数字孪生世界的理想。刚刚讲的是计划排程和人力管理方面的一些优化模型,但事实上我们希望在研发制造和研发试制、质量服务从头到尾的各个流程里,都能应用决策优化去指导执行分解,最终不断的循环去实现模型的调优,真正的实现业务运营的数字世界。

以上就是我的分享内容,谢谢大家!