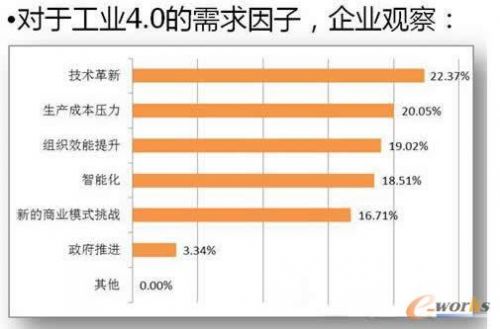

图5 工业4.0的诸多需求因子

从上图中,大家可以看到,在工业4.0的诸多需求因子中,排在第一位的是技术革新的需求,第二是生产成本的压力,第三是组织效能的提升,第四位是智能化,第五是新的商业模式挑战,商业模式其实是非常重要的,因为任何企业做出内部调整应该都离不开商业模式的一些变化,企业不太可能随意地去改变它内在的一些东西,除非它有外部的一些动力的推动。

当然还有少部分是因为政府的推进,比如说国内的两化融合战略以及机器换人等一些政策的补贴会推动国内的一些企业做出一些新的尝试。但是通过分析我们可以发现,政府的推进并不是企业主要的驱动力,而大多是企业因为市场的需求,其新的商业模式的需求,推动其技术革新而带来一些新的实践。

关于企业对将来的规划,也即企业会在哪些领域展开一些实践并且做出了一些预算。从图中可以看到,自动化和智能设备是目前国内排在第一位的需求,第二是MES/ERP等软件系统,第三是公司战略,第四是标准化和模块化,标准化和模块化主要是在他们企业内部的标准化和模块化方面的一些实践,行业层面或者说是国家标准层面的不在这一范围之内。接下来是精益和柔性生产体系,并不像我们想象的那样“工业4.0跟精益生产是冲突的”,其实有些企业在推进自动化、信息化的同时,也并没有落下精益生产。另外,我们很欣喜的看到,很多企业在大数据方面在做一些规划,并且也有很多企业已经在做一些实践了。

图6 列举的是一些企业在实践或规划过程中所碰到的问题

上图中列举的是一些企业在实践或规划过程中所碰到的问题。这些问题中排在第一位的是缺少人才,缺少人才可以分为两个方面:一方面,他们内部现有的人才或现有组织结构满足不了其新的设想;另外一方面,他们在市场上很难找到一些符合他们要求的服务商、咨询机构或者人力资源等,因为这些在国内还是比较欠缺的。接下来是研发和创新能力不强、标准化缺失、没有成功经验可以效仿、资金压力、领导不够重视、安全防护风险未知。其中,安全防护风险未知在国内目前面临的问题中是排在最后一位,但是在国外,尤其是德国,他们把安全防护风险未知放在非常高的位置,这主要是因为两个国家在工业基础、发达程度上不太一样,所以大家面临的问题也不完全一样。

企业在“工业4.0”实践或规划中所期待的资源有哪些?从企业的反馈来看,第一是技术专家,这里是指企业所在行业相关的行业专家;第二是案例研讨,国内或国际上目前可以拿出来分享的成功案例非常的少,如果你去看一个真的能称的上“工业4.0”的样板工厂,那么你得到的答案应该会让你失望,我们可以看到,样板学习目前比较多的是一些“3.X”的样板企业。当然企业还希望获得专业机构、平台和一些优质服务商、精益体系、政府支持、人力供给机构等资源来帮助他们。

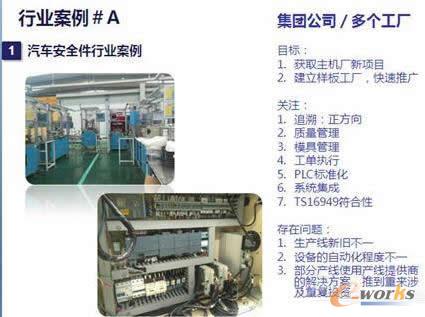

接下来是三个案例,我并没有选择汽车主机厂,也没有选择非常优秀的欧美企业,而是选择了三个国内的企业,来了解国内的制造业企业在工业4.0面前,他们考虑的问题是哪些,他们做出的实践是怎样的?

汽车安全件行业案例

第一个案例是做汽车安全件的一个集团公司,其旗下有多个工厂,现在希望获得欧美合资厂在国内的一些新项目的机会,目前已经获得本土主机厂的一些项目,他们想要做的更好,获得更多优质客户的新订单。其目标获得优质客户的体系认证,当然他们已经被一些客户认证或者审核过多次,所以他们现在非常强调产品的追溯,它的正方向的追溯,单件产品的追溯,因为它是一级式控件,所以其对质量管理、模具管理都非常的重视。

图7 汽车安全件行业案例

当然,在对PLC系统集成上,他们也需要去做这些事情,因为他们现在所布局的生产线非常离散,这源于其不同产品成立的时候都是以一个产品建立一个小范围的生产单元来为某一个项目来服务,而工厂内部有非常多的生产单元、相互之间的设备,其在设备采购过程中考虑的也不是太系统太长远,所以设备整体被集成的情况非常的困难,而且他们当初在选择供应商时并没有在一些商务合同或技术标准上要求这些供应商在将来为他们提供支持,来帮助他们去做系统集成的事情。所以当这家公司提出来提升自动化整合的时候,他们在建立工厂数据总线过程中会非常麻烦,这在于其对这些不同供应商提供的装备、控制器,不能及时的获得开放的协议和数据接口,所以花了很多的时间去跟这些设备供应商交流。

最终,他们花费了非常多的时间,付出了很大的成本来建立生产线上的数据总线,在此基础上集成了MES和ERP系统,当然,他们在集成MES系统的过程中也做出了一些抉择,原因是在他们之前几年获得这些生产单元时,一些生产单元提供商都提供了生产单元级别的MES系统,而这些系统在他们需要作出大的规划的时候就成为一个鸡肋。它能够满足单个生产单元的工单执行管理的需求,但是它没法做到整个工厂级别的生产管理的要求,而要推倒重来它就要面临着重复投资,当然最后的抉择他一定是投入了新的资金、人力来实现整个工厂级别的EMS系统,所以把老的小的离散的系统进行了彻底的切换。

这家企业在“工业4.0”这个概念进入中国的时候也是非常的关注,但是他们认为自身是非常务实的一家企业,他们明白“工业4.0”在不久的将来,他们需要去规划一些跟“工业4.0”相关的实践,但目前,他们还是把重点放在逐步改善的阶段,他们考虑的是其目前的生产现场跟客户的审核相比还存在哪些缺陷,有哪些地方还没有满足客户的需求,他们会在这个领域去做一些解决问题式的改善,与此同时他们会去看这些改善是不是跟工业4.0所要求所设想的愿景相符合。