现如今,我国汽车市场竞争不断激烈,想要在竞争中取胜,除了价格和性能的优势外,还必须具有良好的品质作为核心竞争优势。那么,汽车产品的质量管理就显得非常重要,而完善的汽车产品质量管理系统就成为质量管理的重要帮手,也会成为一个企业竞争的基本要素。汽车产品的研发、生产、制造等过程都始终依赖着汽车产品质量管理,一个汽车品牌要想迅速占领市场,对于全面质量管理系统的建设显得尤为重要。

本次我们特别邀请博郡新能源汽车IT总监刘剑钊来为大家分享“汽车企业如何构建完善的质量管理系统”,并和大家一起探讨车企该如何通过信息化手段,实现全生命周期质量管理?

博郡新能源汽车IT总监刘剑钊

一、为什么我们要做独立的质量管理系统?

“质量是企业的生命”是老一辈企业家留给后辈的忠告。从中国汽车行业起步,汽车人不断的学习新的技术、新的管理办法,努力的为中国汽车业打造可持续性的自主能力,但随着时间的推移,中国的汽车产品质量一直改变不了被国人诟病的情况。结合这么多年汽车行业信息化的发展历程来分析下:

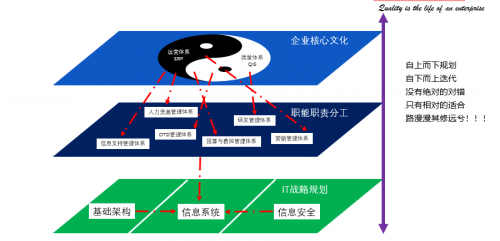

中国的汽车行业因受制于技术封锁,其起步的重心在生产制造行业,并一直追逐于利润/利税的最大化,其信息化的建设中心也是围绕着企业运营来展开,弱化了质量监管体系。所以从一些企业的组织职能职责,信息系统边界上可以看出,质量监管体系被运营体系切割成多个独立的业务板块,并为运营体系服务,导致监而不管,管而不全的尴尬地步,提升产品质量能力不足。 结合前辈的经验教训,企业在做企业信息化规划时,核心设计思想做到运营管理与质量监管之间相互协调、相辅相成,共同调配企业资源。将ERP作为企业运营的核心系统, QIS作为企业质量管理的核心系统,双核运转强化企业生存和可持续发展能力。

二、在设计质量管理系统的时候,IT部门应该做哪些业务梳理和调研呢?

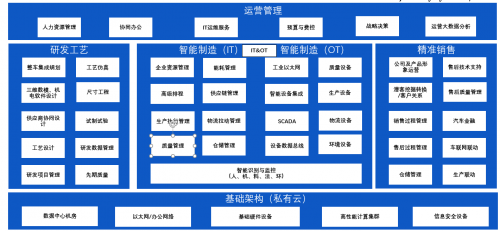

提供一种思路:质量管理系统作为企业双核之一,其系统边界设计与企业系统整体设计与选型息息相关,没有固定的解决方案。 第一步:进行业务总体规划,在业务中寻找质量管控的痕迹。

第二步:从时间维度、组织结构维度、定位质量管控与业务运营之间的关系。以先期质量举例:

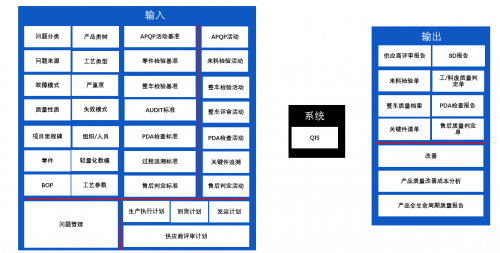

第三步:整理罗列质量管理系统的输入和输出。

第四步:策略和基准统一放在质量系统中管理,根据企业现状或企业信息化规划进行,合理分配质量活动执行的各信息系统边界,这个步骤操作起来八仙过海,各显神通。

三、汽车作为供应链最长的产品,会涉及到成千上万家零部件供应商,如何做好供应商质量检测?

1、在供应商准入阶段配合

在此阶段一般由研发项目、采购、质量三方进行评审,这个阶段重点关注几点:

评审策略:供应商评审分类(例如:免评审、评审、重点评审)。

评审标准:质量判定供应商的质量管理体系是否符合主机厂对零件质量目标要求标准,以及质量判定所得到结果与研发、采购结果分布比例。

流程协同:质量供应商评审流程、研发项目供应商评审流程、采购供应商评审流程、供应商评审流程之间的协作关系。

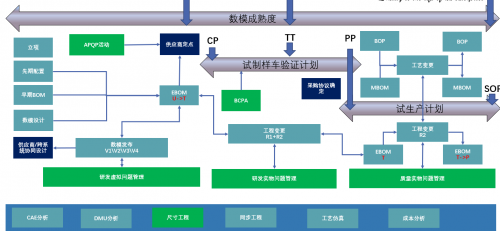

2、准入后的先期产品质量计划管理阶段(Advance Product Quality Planning)

质量管理将准入后的供应商纳入APQP管理,APQP活动重点监管供应商在参与主机厂同步开发和样件生产过程中的质量过程。这个阶段关注以下几点:

供应商风险识别策略:对供应商进行分类:无、低、中、高风险系数,以及高风险供应商跟踪流程。

APQP活动策略:根据供应商、功能模块、零件类型等分类制定不同的供应商开发计划质量控制矩阵(项目阶段时间维度和评定标准维度)。以及对应的APQP活动流程。

APQP活动的输入和输出:APQP活动实际上是一个研发项目、供应商、质量的同步工程,所以这个活动中有很多小阶段,这些阶段与项目阶段在输入输出上的匹配度非常重要。

3、量产阶段

做好供应商年度评审计划。有序支持和参与供应商的质量管理体系建设,提高供货产品质量。

四、汽车产品全生命周期的质量管理,包括研发、工艺、采购、物流、生产车间、生产过程,到最终的售后,如何控制和实现全过程的质量管控?

质量管理体系的目标是改善产品质量,降低质量成本。在上层设计中我们需建立以质量目标和质量成本两个维度的多层次分析管理模型。产品质量目标白皮书是每个企业战略规划,我们可以根据质量目标去分解出决策层、管理层、执行层所需的分析管理报表,锁定数据流的起点、终点,提炼其过程共同的分析维度,显化质量路线图,提高质量改善效率;质量成本收集产品生命周期中各质量业务活动的费用发生,按不同维度(周期阶段、组织、项目、供应商、零件等)去分析质量活动的价值,优化质量管理体系流程。质量目标和成本的结合最终体现企业核心价值文化。这就是我个人理解的如何去规划和实现全过程质量管控的主体思想。 当然制造业现在存在质量体系不够成熟,或者体系成熟却系统框架固化很难一步转型成功企业,我个人建议按此步骤去逐步建立质量管理系统:一手问题打天下,辎重改善要跟上,基准策略集中管,活动执行慢慢来。

五、最后,关于质量管理系统这块,是应该企业自建还是外包,企业应该如何选择合适的供应商?

从两个方面讲:

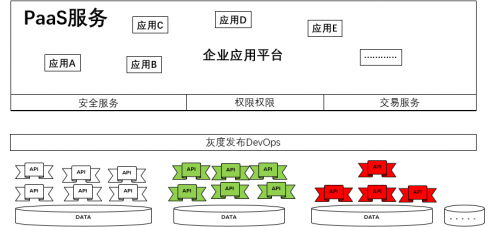

1、 技术框架角度:企业的信息化技术架构一般有3种,一种系统组件化框架,一种业务功能微服务化,一种就是两者结合体。

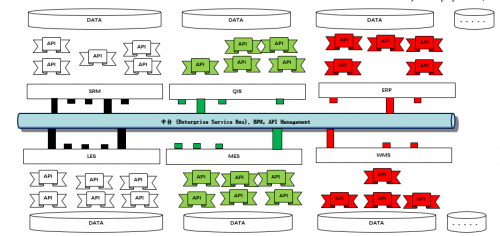

系统组件化解决方案:

业务功能微服务化方案:

大部分传统企业的信息架构偏向于第一种,我们在信息化落地选型时采用了成熟组件的系统解决方案去支撑业务活动。这种情况基本遵循“我的地盘我做主”的原则导致此系统的边界与业务整体边界的矛盾。在这种情况下建议采用MDM+大数据+泛门户(可含质量业务)的做法去考虑,MDM统一管理基准,策略和活动遵循已有系统的设定,业务数据的抽取和展现使用大数据和门户。这种方式好处是经济实惠,并可使用市场上成熟套件解决方案就可以完成,风险系数小。缺点是质量活动的整体执行同步性有难度,且质量改善的任何优化均影响到各系统,系统运维难度比较大。 第二种是高技术新兴制造企业在实践的技术框架方案,代表企业特斯拉。传统的信息化解决方案束缚了企业运营的灵活性,且业务、IT、供应商的同步工程所花费的管理成本太高,效率低下。为解决此问题企业第一步打造自己的技术平台,第二步根据业务形态灵活的分配底层数据库,第三步根据业务形态搭建或组合API服务给前端用户使用和访问。这样的好处是能快速响应业务需求、对业务系统的边界划分可以按需调整;坏处是微服务的颗粒度对信息规划和产品经理、对业务和技术的把控能力要求很高,且成本不低。 2、质量业务形态分析:

企业根据国际通用ISO指导标准不断的演化属于企业的可执行质量管理体系,第一:质量是管理体系,那就包含了组织/权限、管理制度和流程,所以在质量活动设计上很难做到统一成行业解决方案。第二:企业对实现质量目标的维度和范围可能各有千秋。“质量是设计出来,质量是检验出来的,质量是企业定出来的。。。。”这些均是每个人看质量的角度、范围不同得到结论不同,这导致我们在设计基准和策略时就会有所不同,没有统一的标准。 所以,如何选择QIS系统,可根据自身情况去有计划,针对性的选型。我建议如果重新构建信息化体系建议自建,寻找技术平台商和质量咨询服务商进行战略合作搭建完整的质量管理体系。老的信息化架构的企业建议寻找分析统计类的服务商先进行质量分析体系搭建。