本文由CIAPH根据强生供应链亚太区生产智造IT总监彭杰在《政策大时代的医药智造之路》专题线上会演讲整理

西安杨森制药有限公司,是美国强生公司在华最大的子公司,也是中国最大的合资制药企业。成立于1985年的西安杨森制药有限公司,是中国优秀的医药企业。本次CIAPH医药联盟荣幸邀请到强生供应链亚太区生产智造IT总监彭杰,分享了杨森数字工厂的探索之路。

在本次专题讲解中,彭杰结合杨森新工厂的数字化转型历程,重点介绍了西安杨森在现阶段所做的创新,以及数字化转型的亮点和尝试,也分享了西安杨森新工厂在智能制造方面的下一步计划和重点关注领域。

彭杰 强生供应链亚太区生产智造IT总监

关于西安杨森

强生公司是一家全球性的、综合业务分布比较广泛的医疗健康企业,其业务包括三大板块:消费品、制药和医疗器材。就目前情况看,强生制药业务板块大概占比百分之五十左右,目前在中国有一万多名员工,各个业务单元都比较齐全。中国作为强生集团一个非常重要的市场,近几年在创新、供应链、生产制造方面的投入都特别多,比如在上海、北京设立创新中心、专一孵化器、研发中心等,在西安、北京、上海、杭州、广州、苏州等地分布供应链和生产制造中心,像苏州的医疗器材业务是灯塔工厂。

西安杨森,属于强生的制药板块,主要专注于六大疾病领域,分别为心血管及新陈代谢、免疫学、传染病及疫苗、神经科学、肿瘤学、肺动脉高压六个领域。西安杨森在1985年作为最早一批进入中国的跨国制药企业,一直以来都致力于研发、引进和生产高质量的药品及创新医疗解决方案,来满足中国不断增长的业务和医药卫生方面的需求。

杨森制药业务的出发点和愿景,是能够创造没有疾病的未来,不只是治疗疾病,更多的是怎样去预防疾病。西安杨森新工厂是在2014年奠基、2019年正式投入运行生产的。建设初期对标世界级的制药工厂,借鉴了很多欧洲兄弟工厂的先进理念、设计和经验,最终目标是打造成供应链生产制造方面在亚太区的中心。

新工厂介绍

1、工厂布局

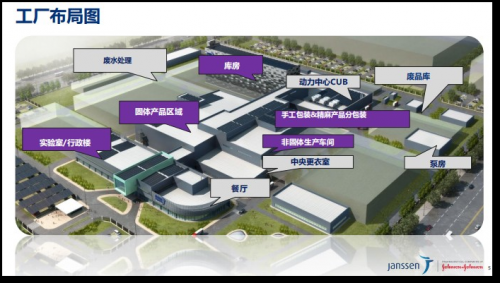

下图是西安杨森新工厂的布局图:

西安杨森新工厂主要以生产固体和非固体制剂为主。它的布局跟强生欧洲工厂的设计理念是一致的:中间是一个通道来运送自动化的物料,两边是相关的制造搬运员,也包括高位货架、仓库以及辅助建筑和功能。

概况来看,西安杨森新工厂实际是强生在生产自动化方面比较大的投入建设。整体的使用面积比较大,最大产能是年产四十五亿的片剂和胶囊,以及一亿两千万的乳膏;同时也具有自动化的高位货架仓库,主要的剂型包括:片剂、胶囊、散剂、乳膏和栓剂。因为西安新工厂的目标不只是供应中国市场,而且将来要给更多的国家和地区供应药品。目前新工厂已具备中国GMP和欧盟GMP的认证,韩国GMP的认证也很快会拿到。

2、工艺提升和新技术运用

杨森新工厂的亮点源自于在工厂和工艺方面的提升:在搬迁中,通过重新设计,运用物料重力垂直传输、在线设备清洗、物流和人员单向流动、生产区域合理分隔等提升工艺技术;通过全自动物料存储和检索取货、激光导引小车自动运输物料、成品货物中央码垛系统,实现全自动物料运输。执行系统方面,实现电子批记录和从端到端的系统集成,完成了现代化的计算机系统验证。

经过四年的项目实施历程,西安杨森新工厂成为了一个高度自动化的、拥有端到端的供应链对接和高透明度能力的智能化工厂。由于数据采集做的比较充分,因此,拥有了对生产过程的在线分析及建模的能力,最终实现了作为世界级的工厂,达成以更快速的技术转移、以数据为依据的决策流程。在2019年正式投入生产之后,有了更多的机会利用收集到的数据和集成的系统,提高对质量、设备维修等方面的可预见性,同时,将人员和产品安全融入到设计中。

3、智能工厂愿景

整个强生的生产制造系统方法论的体系,是植根于数字化和创新应用的,所以需要结合卓越运营和数字化两方面,才能真正实现智能工厂的愿景:

卓越运营角度:通过强生的一整套生产制造系统的方法论和能力建设,在软实力层面,能够将工厂运营及各方面的绩效,梳理达到流程的标准化。

数字化水平角度:通过技术方面的投入,包括人员的技能培养,从标准工厂达到数字工厂。

因此,强生智能工厂的愿景,不只是卓越运营,而是要结合数字化服务于生产,最终的目标,让智能工厂能够整合到智能化供应链的价值链里。

4、工厂的数字化转型历程

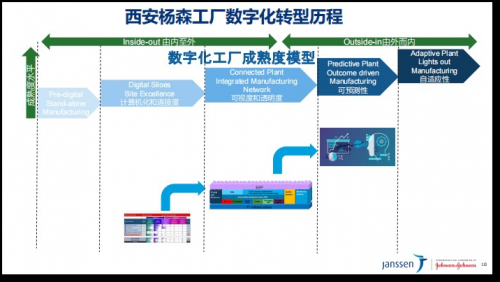

运用数字化工厂成熟度模型来看,西安杨森新工厂数字化转型的过程,可以划分为五个阶段:

第一阶段:比较初始化的阶段,没有太多的数字化;

第二阶段:有一定的数字化技术运用,不过还是数字化的孤岛形态;工厂的一些领域有提升;

第三阶段:数字化程度、集成度比较高的工厂,能够实现整合式的生产网络;

第四阶段:具备了更多可预见性的功能来指导工厂运营,且实现了以结果为导向的生产制造;

第五阶段:形成自适应的工厂模型。

回顾新工厂建设的前后,杨森的老厂,其实是处在成熟度模型的第二阶段,数字化程度比较低。通过杨森新工厂的项目建设,以搭积木的方式,让更多的生产制造系统能够集成在一起,并提供了更多的可视度、透明度,同时优化了生产过程及操作,实现了更多的自动化。

在2019年之后,杨森新工厂的建设,更多的是考虑怎样从第三阶段过渡到第四阶段。我们认为数字化的成熟度是不断提升的过程,前期阶段主要探究怎样提升生产效率、优化质量控制,是从内而外驱动的。到建设后期阶段,更多的要考虑优化整个价值链,因此,只由内部驱动已经不够了,需要让更多的外部因素来推动数字化程度的不断提升。

5、数字技术新尝试和文化建设

杨森新工厂现阶段数字技术的尝试,已具备很好的基础了,可以从西安工厂高度集成的数字化系统和流程中,解锁更多的业务的价值,提高工厂竞争力。主要分为三个方面:

第一个方面:怎样利用数据。因为最初数据比较分散,没有很好的整合和获取平台,所以我们花了很多功夫,搭建了数据中台,然后在此基础上,解锁数据的价值,实现可视化和更高阶的数据分析。

第二个方面,数字化创新。主要包括以下创新:

通过传感器的实时数据采集、MVA/PAT技术,对多变量的数据分析,实时监测产品的质量。MVA多变量分析是利用采集到的数据,找到与产品质量相关的关键因素,其前提是有一个数据中台,具备大量的历史数据才能做。

智能助手,为了不断提高整体的运营效率,面对很多重复性的问题时,尝试通过智能助手的方式去解决。目前还是刚开始,后期希望能跟数据中台达成很好的集成。

基于AI的机器视觉服务,主要针对安全和质量等方面的要求,通过AI服务发现异常情况,利用AI来实现更多智能化,比如高位仓库年度盘库等。

业务流程挖掘,通过实时的业务流程模拟,判断目前的业务流程或者布局、人员安排等是否合理,怎样借助工具和数据,建立模型并达到最优化。

数字绩效管理,主要是利用数据实时提供给一些视角和参考,掌握核心指标的达标等。

AR/VR远程专家系统,这一方面,尤其在新冠期间发挥了明显优势,甚至可以远程邀请专家来做生产方面的指导。

第三方面,数字化文化。通过新工厂项目建设,有一个很深刻的感受,就是数字化不能仅靠IT部门、自动化部门、工程部门来驱动,即使有管理层的支持,只靠这几个部门是无法实现的。在最近两年,我们着重的花了很多功夫建立数据化文化,实现“科技平民化,全民数字化”,期望通过不同智能类型的培训与激励,以及提供一些简单的工具,比如Power BI等,让更多业务的同事感受到利用数据产生的价值,能够参与进来并成为数字化转型的助推力量。

6、数据中台

关于数据中台:杨森新工厂的数据中台建设,按照S95模型,有不同层级的系统,包括全球的、区域的以及本地的系统。把不同的数据尽量存放在云端,且在云端做更多的处理、整理、标准化,最终以不同的方式、用不同的数据消费工具去实现它的价值。其实不只是杨森新工厂是这样做的,这也是强生全球的整体战略。

数字化工厂未来规划

西安杨森在建设新工厂的初期,借鉴了很多欧洲和其他区域的兄弟工厂的经验及设计,现阶段新工厂能有更多更好的案例分享给其他工厂借鉴。同时,强生在美国或者欧洲的兄弟工厂,如爱尔兰工厂等,数字化做的是比较超前的,为我们树立了很好的目标。

下一步要怎么做呢?主要分享两个专注的领域:

下一代智能制造执行系统平台:从传统意义来讲,新工厂目前的MES、ERP等系统,具备简单的系统集成,但是是基于传统数据中心的,所以多数情况下MES系统还是运行在本地。短期来讲,需要做成IAAS服务,长期来看,希望实现真正的基于云的智能生产执行平台。当前,我们在和不同的MES厂商做交流,比较其产品的演化路径等,考虑运用成熟的市场上的MES解决方案,未来逐步往云端转。

智能制造低代码平台:一方面,计划用低代码平台做一些简单的功能实现,将这两个平台非常紧密的集成。关于低代码平台的功能,目前考虑的如生产状态可视化、数字化质量检查和审核、实时生产过程分析、强化标准作业指导、交互式生产人员技能培训应用、生产设备监控及可预测性停机,这些对生产线有比较实际的成效和帮助。另一方面,为了实现整个供应链的价值最优化,提升整体的客户体验,我们计划把生产制造更多的往外扩,包括互联互通的数据化洞察、端到端的控制塔、智能管理、库存管理和物流优化,以及基于模型的连续生产、柔性生产、大数据对质量的预测等,运用loT和区块链技术对高价值产品实现全程追溯等,最终目标是实现供应链价值的最大化。

体会与总结

近年来,越来越多的趋势表明,智能制造领域的数字化步伐要相对慢一些,不过,智能制造是行业内最重要的领域。经过新工厂项目建设,我们也有一些经验与总结:

拥抱云和AI:这是一个重要的趋势。目前,强生智能制造系统在云端的占比是百分之二三十,我们期望在未来五年,这一占比能达到百分之五十;目前,我们对于AI进行了一些简单的尝试,未来的智能制造“战场”,必须有AI的参与。

信息安全:如前所述,未来有更多的系统、更多的数据存在于云端,如何安全的保存数据,对制药行业来讲是极其重要的,包括外部供应商系统的集成,以及国内网安法的影响。长期以来,针对信息安全我们也在做评估,并不断的提升风险防控能力。

数据科学&数字孪生:数据的重要性是不用赘述的,数据是提供数据洞察的原料,需要更多的数据科学技术来实现。关于数据双胞胎,我们也在做相应的尝试,希望能够在不久的将来落地,能够真正帮助我们提升业务水平。

全民数字化:技术推动,不能单靠一两个部门来实现,需要越来越多的人去实现、运用数字化的技术,实现“科技平民化,全民数字化”。